竞技场上,敏捷的体能是运动员争创佳绩的制胜基础;生物链中,敏捷的身躯是肉食动物生存觅食的主要本能;数据中心行业,敏捷的交付是企业在未来竞争中领跑的关键能力。

敏捷交付不仅是实现对客户的业务承诺,更是数据中心本身作为重资产价值的快速变现。

那么,什么是敏捷的交付?敏捷交付中又遇到哪些挑战呢?本期笔者将和大家分享数据中心敏捷交付的实践经验和心得。

数据中心敏捷交付不仅仅是“快”

互联网行业是当下业务变化最快的行业,而作为支撑互联网行业发展的数据中心,在基础设施的建设上,“快”往往是不够的,还需具备“灵活弹性”的架构与能力,也就是说数据中心的敏捷交付实际上有2层含义,即“快速交付”与“灵活弹性”。

快速交付

随着近年来行业内的预制化、智能建造等技术的发展,数据中心的交付速度屡创新高。

笔者近期有幸参与了一个预制化数据中心项目的交付过程,该项目是一栋5层楼的新建混凝土建筑,面积约20000平,可容纳1500个8~10kW的高功率密度机柜,共分两期建设,一期建设约500个机柜,3个月完成机电交付,二期建设1000个机柜,2个月完成交付。

灵活弹性

该项目一期于8月份投入使用,在收到客户二期业务投产需求后,按楼层复制IT模块和配电模块,2个月交付1000个机柜,实现弹性扩容的目标。

后期我们会在其中一个楼层实验液冷机房中,通过液冷IT模块替换风冷IT模块,保持其余架构不变,实现模块间的更迭热插拔,以适配未来业务的灵活应变。

数据中心敏捷交付的五大挑战

把理想变成现实往往是一个很艰难的过程,但笔者所在团队从未停止过对于“理想(敏捷交付)”的追求,在上述项目中,我们将数据中心的交付过程定义成5个环节,即设计——模块化、生产——预制化、调度——数字化、安装——装配式、接维(运维接管)——白盒化,通过预先仿真模拟,过程中强管控强执行,最终完成了快速交付与灵活弹性的目标,并实现了成本的降低。

当然,交付过程中遇到了许多挑战,经过团队的不懈努力,最终才有了项目的落地投用,在此,笔者向大家分享项目中遇到的几大挑战与通过实践验证的解决之道。

其一 如何选择预制化“颗粒度”

预制化是相对的,小到一个配电柜是预制化产品,大到一个DC也是预制化产品。对于单栋数据中心楼,如何选择预制化的“颗粒度”尤为重要,若选择过小,则数量过多,失去了预制化的意义;若选择过大,则必然会失去一些灵活性,甚至加大运输和拼装的难度。

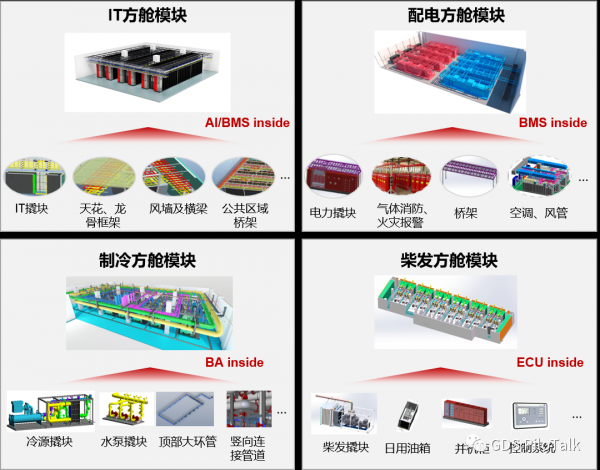

在标准化快速交付与灵活面对不同业务场景的双重目标下,我们将此项目中预制化的“颗粒度”收敛到了“方舱”级别,即一个物理空间,包含了这个空间内的设备、布局、走线等所有软硬件设施,包括IT、配电、制冷和柴发四大类方舱,每类方舱又根据技术架构可分成2~3个型号,如配电方舱可分成UPS型、HVDC型等,通过标准化方舱的灵活组合,匹配不同的应用场景。

在此项目上,选用了热通道IT方舱、UPS版配电方舱、冷冻水型制冷方舱和室内型柴发方舱。

其二 如何优化供应链管理

预制化工程本质上是将现场的部分工作移植到工厂完成,将原来串行的现场工作拆解成工厂+现场的并行工作。因此就单个项目来讲,如果没有做任何供应链的储备,项目开工才开始下单采购,在预制工厂安装集成后,再发到现场组装测试,这样只会比传统工期更长,甚至产生现场“窝工”,成本也会更高。

我们将原来的项目型“招标采购”升级到中央厨房式的“供应链管理”,不再根据单个项目进行设备和方舱的招标采购,而是通过技术的收敛,基于全国项目的交付节奏,提炼出常用设备和预制框架备货的最佳颗粒度和逻辑,包括变压器、高压柜、水泵、板换、阀门、撬块等,并在合作工厂内定期备货。

我们在此项目开工前已经完成了工厂预制工作的50%,待项目正式开工时,直接通过供应链的数字化调度,在工程现场做进场准备的同时,预制工厂完成剩余的50%工作,完美匹配现场的工程进度,实现了工厂与现场并行。一期项目的工厂预制周期由常规的2个月缩短至1个月,在二期扩容项目上,更是实现了工厂提前预制方舱,现场按需发货的模式。

其三 如何提高现场装配效率

传统项目现场施工一般按系统维度进行分包,如电气系统、暖通系统等,多个专业的施工人员在同一个房间内做不同工种的工作,工序多,颗粒度小,一般情况下只要“堆人”,都能把工作做好,管理方式相对粗放。对于预制化数据中心来说,工序变少了,颗粒度变大了,单工序的难度也提升了,各工序之间的衔接也更重要了,因此对现场装配计划和管理的精细化要求也更高了。

在此项目上,我们将传统模式的系统维度改为方舱维度,并在开工前,利用仿真软件对每个方舱和整个项目的交付过程做了完整的仿真模拟,并制定了详细精准的工序计划,包括关键路径设备的到货时间,方舱的生产周期和到货时间,方舱进场前、进场后的工作及进场顺序等。

在执行阶段,项目经理根据制定的计划,每天跟踪进度并进行风险预警,确保实际交付情况与计划匹配,最终该项目每个关键节点的完成时间与计划时间偏差不超过1天。在这个项目上,界面和工序的重构及落地是通过人的能力来完成的,未来我们希望通过标准化、数字化工具来摆脱对人的依赖,提高效率。

其四 如何保障装配方案的可行性

目前国内大型预制化数据中心形式主要有三种,户外全集装箱堆叠形式、大空间钢结构厂房+室内集装箱形式、以及混凝土多层建筑+室内方舱形式。

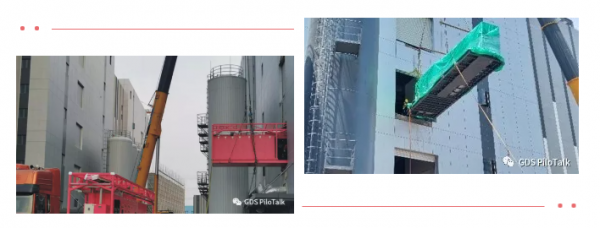

此项目采用的是第三种形式,相对于前两种来讲,这种形式适用性更广,不论是城市型、远郊型,还是新建建筑、改造建筑均适配;扩容性也更好,可以土建先行,机电按层扩容;但同时难度也是大的,这种混凝土建筑数据中心一般4~5层,层高一般5~7米,内部柱网比较复杂。如何将大型的预制化产品吊进建筑,并在建筑内部“游走”到达指定的位置,是重点也是难点。

为了保障装配方案可行性,针对上述重点难点,我们提前制定了以下三个方面的专项验证方案:

专项方案一

校验预制化颗粒度。综合考虑运输限制、吊装口大小、室内梁下净高,柱网的转弯半径等因素,我们认为单个设备尺寸设计控制在4m*4.2m*12m(宽*高*长)的范围内比较经济合理。但项目实际交付过程中,还是因为一些细节上疏忽,导致了一定的成本增加和工期延误,如IT方舱设计成4.2m高的一体式,在勘察现场时才发现吊装口尺寸只有3.5m*3.5m,最终在扩大吊装口和更改IT方舱中,我们选择了将一体式的IT方舱更改为分体式。不过这也提醒了我们两点:一方面,建筑设计时要充分考虑预制化的匹配性;另一方面,产品设计时要充分考虑不同建筑场景的兼容性和适配性,分段式和一体式并存。

专项方案二

吊装方案的论证。我们邀请了多个吊装公司的专家,针对项目周边情况和吊装产品的尺寸重量,确定采用成本和技术更合理的汽车塔吊方式,并做了详细的吊装方案书。

专项方案三

室内搬运方案的论证。我们通过三维软件进行仿真和模拟,包括搬运路线设计、搬运工具的选择以及搬运通道上的预留,并提前做好了预案。

其五 如何缩短测试接维时间

弱电系统的安装、测试及接维是交付过程的最后一个环节,一般少则1个月,多则2个月,预制化方舱带来的仅仅是机电安装进度的节省,并不能缩短测试接维的时间。

因此我们在方舱中预制了弱电部分,在工厂中分别将部分BMS、BA等弱电系统预安装进IT方舱、配电方舱和冷站方舱,在方舱出厂前进行了吊装测试、满载测试和智能化测试,真正将“方舱”做成一个产品,而不仅仅是一些硬件的堆叠。通过预安装、预测试的弱电设备,到现场后快速并网到大系统中,实现弱电预制化,部分测试前置,缩短现场测试接维的时间50%。

结语

以预制化为载体的敏捷交付能力一定是未来数据中心的核心竞争力,笔者希望通过我们的实践,探索出一种最优的产品解决方案和敏捷交付模式,再通过标准化、数字化工具提高效率,结合供应链的赋能,让数据中心真正实现敏捷交付的目标,助力提升行业的交付水平。

本文来自万国数据旗下公众号“GDS PiloTalk”,作者大雄,转载已获授权。